Jaki typ siłownika będzie najlepszy? Porównujemy napędy pneumatyczne względem siłowników elektrycznych i hydraulicznych!*

Siłowniki stanowią nieodzowny komponent nowoczesnych układów automatyki oraz mechanizacji w różnych gałęziach przemysłu. Na rynku dostępne są trzy podstawowe typy siłowników: pneumatyczne, elektryczne oraz hydrauliczne. Każde z tych rozwiązań posiada charakterystyczne cechy, mocne strony i ograniczenia, które determinują ich zastosowanie w określonych warunkach technologicznych. W niniejszym artykule dokonamy porównania tych trzech rozwiązań, skupiając się na przewagach siłowników pneumatycznych. Pokażemy, dlaczego właśnie one często okazują się najbardziej efektywnym wyborem w różnorodnych aplikacjach przemysłowych – od produkcji po zautomatyzowane linie montażowe.

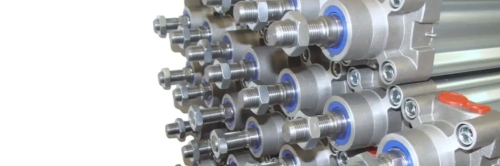

Siłowniki pneumatyczne – jak działają?

Siłowniki pneumatyczne to urządzenia wykonawcze, które wykorzystują sprężone powietrze do generowania ruchu mechanicznego, dlatego czasami mówi się na nie w uproszczeniu siłowniki powietrzne. Ich działanie opiera się na wprowadzeniu powietrza pod ciśnieniem do wnętrza cylindra, co powoduje przesunięcie tłoka. W zależności od konstrukcji, tłok może poruszać się w jednym kierunku – w przypadku tym chodzi o siłowniki jednostronnego działania – lub w obu kierunkach, a więc jak w modelach którymi są siłowniki dwustronnego działania. Prosta budowa i niezawodność sprawiają, że siłowniki pneumatyczne są powszechnie stosowane w automatyce przemysłowej i systemach sterowania ruchem.

Dlaczego warto wybrać siłowniki pneumatyczne? Główne korzyści

■ Minimalistyczna budowa i atrakcyjna cena

Siłowniki pneumatyczne wyróżniają się prostotą konstrukcyjną, co czyni je bardziej ekonomicznymi w porównaniu do rozwiązań hydraulicznych czy elektrycznych. Dzięki ograniczonej liczbie komponentów są nie tylko tańsze w produkcji, ale również łatwiejsze i tańsze w utrzymaniu. Ich nieskomplikowana budowa przekłada się na mniejsze ryzyko usterek oraz krótsze przestoje serwisowe, a regeneracja siłowników nie jest częstym problemem.

■ Trwałość w wymagającym środowisku

Siłowniki napędzane sprężonym powietrzem świetnie radzą sobie w trudnych warunkach eksploatacyjnych – w zapylonych przestrzeniach, przy dużej wilgotności oraz w ekstremalnych temperaturach. W przeciwieństwie do układów hydraulicznych czy elektrycznych, nie są wrażliwe na korozję czy zanieczyszczenia chemiczne, co czyni je idealnym wyborem do pracy w wymagającym otoczeniu przemysłowym.

■ Błyskawiczne działanie tłoka

Siłowniki zasilane sprężonym powietrzem charakteryzują się wyjątkowo dynamiczną pracą, co sprawia, że doskonale sprawdzają się w aplikacjach wymagających szybkiej reakcji i krótkich cykli roboczych. Dzięki natychmiastowemu przepływowi powietrza siłowniki pneumatyczne są często wykorzystywane w zautomatyzowanych liniach produkcyjnych, gdzie czas działania ma kluczowe znaczenie.

■ Bezpieczne i przyjazne dla środowiska rozwiązanie

Technologia pneumatyczna nie opiera się na cieczach roboczych, takich jak oleje, co znacząco zmniejsza ryzyko wycieków oraz skażenia środowiska. W przypadku uszkodzenia systemu nie występują zagrożenia toksyczne – wypuszczone powietrze jest neutralne i nie stwarza ryzyka dla ludzi ani otoczenia. To czyni siłowniki pneumatyczne doskonałą alternatywą dla rozwiązań hydraulicznych, szczególnie tam, gdzie ważna jest ekologia i czystość procesu.

■ Zoptymalizowane zużycie energii

Chociaż sprężarka potrzebna do wytworzenia ciśnienia zużywa energię, to w wielu zastosowaniach systemy pneumatyczne okazują się bardziej energooszczędne niż napędy hydrauliczne czy elektryczne. Zwłaszcza w aplikacjach, gdzie liczy się szybkość, a nie siła, siłowniki pneumatyczne oferują wysoką wydajność przy relatywnie niskim poborze mocy.

Praktyczne porównanie technologii napędowych – koszty, konserwacja i odporność środowiskowa

Ekonomia użytkowania i prostota obsługi

Napędy pneumatyczne wyróżniają się niskim kosztem zakupu oraz utrzymania w porównaniu do ich elektrycznych i hydraulicznych odpowiedników. Dzięki nieskomplikowanej budowie, pozbawionej skomplikowanych komponentów takich jak układy elektroniczne czy pompy hydrauliczne, siłowniki pneumatyczne są tanie w serwisowaniu i łatwe do konserwacji.

Dla porównania – siłowniki elektryczne wymagają stosowania kosztownych systemów sterujących i specjalistycznych napraw, co znacząco wpływa na całkowite koszty eksploatacyjne. Hydraulika, mimo imponującej siły działania, generuje wysokie wydatki związane z utrzymaniem całego układu, w tym obsługą medium roboczego oraz okresową konserwacją komponentów.

Wytrzymałość w wymagającym otoczeniu

Siłowniki z napędem pneumatycznym cechuje wysoka odporność na niekorzystne warunki środowiskowe – bez problemu funkcjonują w miejscach narażonych na pył, wilgoć czy znaczne wahania temperatur. Idealnie sprawdzają się w środowiskach przemysłowych, gdzie inne rozwiązania – szczególnie elektryczne – mogą ulegać awariom spowodowanym korozją, zawilgoceniem czy przegrzaniem.

W odróżnieniu od siłowników hydraulicznych, wersje pneumatyczne nie wymagają stosowania oleju roboczego, eliminując ryzyko skażenia środowiska naturalnego w przypadku wycieku. To czyni je bardziej przyjaznymi dla otoczenia i bezpieczniejszymi w użytkowaniu.

Ekologia i efektywność – mocne strony siłowników pneumatycznych

Środowiskowa neutralność

Siłowniki pneumatyczne to rozwiązanie znacznie bardziej ekologiczne w porównaniu do układów hydraulicznych. Do swojego działania wykorzystują sprężone powietrze – medium bezpieczne, nietoksyczne i niewymagające specjalnej utylizacji. Brak konieczności stosowania olejów hydraulicznych eliminuje ryzyko wycieków i skażenia środowiska, co ma ogromne znaczenie w kontekście rosnących wymagań dotyczących ochrony przyrody oraz zgodności z normami ekologicznymi i przepisami unijnymi.

Wysoka dynamika i natychmiastowa reakcja

Jedną z największych zalet siłowników pneumatycznych jest ich błyskawiczne tempo działania. Umożliwiają realizację bardzo krótkich cykli roboczych, co sprawdza się wszędzie tam, gdzie liczy się szybkość i ciągłość pracy – np. w automatycznych podajnikach, systemach sortujących czy maszynach do pakowania. W porównaniu z siłownikami hydraulicznymi, które działają wolniej, oraz elektrycznymi, które mogą tracić wydajność przy większych obciążeniach, napędy pneumatyczne zapewniają optymalną kombinację szybkości i niezawodności w warunkach produkcyjnych.

Zdolność do przenoszenia dużych obciążeń – przewaga napędu hydraulicznego

W sytuacjach, gdzie kluczowe jest uzyskanie bardzo dużej siły – jak w przypadku pras hydraulicznych, podnośników czy ciężkiego sprzętu budowlanego – siłowniki hydrauliczne stanowią bezkonkurencyjne rozwiązanie. Dzięki zdolności do pracy pod wysokim ciśnieniem, umożliwiają efektywne podnoszenie, przesuwanie oraz utrzymywanie dużych ładunków.

Z kolei siłowniki pneumatyczne, choć nie dorównują hydraulice pod względem siły, wyróżniają się szybkim czasem reakcji i lekkością konstrukcji. To sprawia, że idealnie nadają się do lżejszych zastosowań, gdzie istotna jest szybkość działania, powtarzalność cykli i prosta obsługa – jak np. w automatyce montażowej, pakowaniu czy systemach transportu wewnętrznego.

Dokładność ruchu – przewaga siłowników elektrycznych w precyzyjnych aplikacjach

Siłowniki elektryczne zapewniają wyjątkową precyzję sterowania i dokładne pozycjonowanie, co czyni je idealnym rozwiązaniem w procesach, gdzie liczy się każdy mikrometr. W zaawansowanych systemach automatyki, takich jak montaż podzespołów elektronicznych czy urządzenia do pracy z mikroelementami, siłowniki elektryczne umożliwiają pełną kontrolę nad prędkością, pozycją oraz momentem obrotowym.

Choć siłowniki pneumatyczne nie oferują równie wysokiej dokładności, w wielu zastosowaniach przemysłowych ich precyzja okazuje się w pełni wystarczająca. Doskonale sprawdzają się w aplikacjach, gdzie ważna jest powtarzalność i szybkość, ale nie jest wymagane ultra-precyzyjne pozycjonowanie – na przykład w maszynach pakujących, liniach montażowych czy systemach transportowych.

Gdzie znajdują zastosowanie siłowniki pneumatyczne? Przykłady wykorzystania

- Automatyzacja procesów produkcyjnych

Siłowniki pneumatyczne są powszechnie stosowane w nowoczesnych zakładach przemysłowych – m.in. w zautomatyzowanych liniach montażowych, maszynach pakujących oraz systemach do składania komponentów. Ich szybkość i niezawodność idealnie wpisują się w potrzeby jakie ma przemysł 4.0. - Logistyka i systemy przenośnikowe

W aplikacjach transportu wewnętrznego, takich jak manipulatory, podajniki czy systemy automatycznego załadunku i rozładunku, siłowniki pneumatyczne zapewniają płynne i precyzyjne ruchy, wspierając efektywną pracę całej linii logistycznej. - Branża spożywcza i farmaceutyczna

W środowiskach, gdzie kluczowa jest higiena oraz odporność na działanie wilgoci, siłowniki pneumatyczne okazują się doskonałym wyborem. Są łatwe do utrzymania w czystości, nie wprowadzają zanieczyszczeń i dobrze sprawdzają się w aplikacjach zgodnych z normami sanitarnymi. - Systemy bezpieczeństwa i kontrola przepływu powietrza

W mechanizmach służących do odcinania lub regulacji – takich jak siłowniki sterujące klapami wentylacyjnymi, drzwiami bezpieczeństwa czy zamkami technicznymi – pneumatyka gwarantuje niezawodne działanie nawet w trudnych warunkach pracy.

Jak dobrać siłownik pneumatyczny? Kluczowe wskazówki przed zakupem

Aby w pełni wykorzystać potencjał siłowników pneumatycznych i zapewnić ich efektywną pracę w danym systemie, warto zwrócić uwagę na kilka istotnych parametrów technicznych i funkcjonalnych:

☼ Rodzaj siłownika dopasowany do zastosowania

Zastanów się, jaki typ siłownika będzie odpowiedni dla Twojej aplikacji – jednostronnego czy dwustronnego działania. Modele jednostronne to ekonomiczne rozwiązanie do prostych zadań, w których ruch powrotny odbywa się za pomocą sprężyny, przykładem mogą być np. mini siłowniki czy napędy z jednostką hamującą. Z kolei siłowniki dwustronne oferują większą siłę, lepszą kontrolę ruchu i są zalecane w bardziej wymagających procesach. Przykładem mogą być siłowniki obrotowe, napędy z prowadnikiem, CNOMO czy modele płaskie lub z metalowym zgarniaczem.

☼ Odpowiednia siła i moc robocza

Przed wyborem siłownika dokładnie przeanalizuj wymagania dotyczące siły nacisku oraz zakresu ruchu. Urządzenie o zbyt małej sile roboczej może nie sprostać wymaganiom pracy, powodując nieprawidłowe działanie maszyny. Z kolei przewymiarowany siłownik może generować niepotrzebne koszty operacyjne oraz zwiększone zużycie sprężonego powietrza. Optymalny dobór parametrów to gwarancja niezawodności i efektywności całego systemu pneumatycznego.

☼ Dostosowanie do warunków otoczenia

Zanim zdecydujesz się na konkretny model siłownika, uwzględnij środowisko jego pracy. Jeśli urządzenie będzie narażone na trudne warunki – takie jak wysoka wilgotność, zapylenie, intensywne wibracje czy skrajne temperatury – wybierz wersję przystosowaną do pracy w takich realiach. Odporna konstrukcja znacząco przedłuży trwałość siłownika i zminimalizuje ryzyko awarii.

☼ Dokładność działania i kontrola położenia

W aplikacjach, gdzie kluczowa jest precyzja ruchu i dokładne zatrzymywanie się tłoka w określonych punktach, warto postawić na siłowniki kompatybilne z czujnikami położenia lub wyposażone w system pozycjonowania. Takie rozwiązania pozwalają na pełną kontrolę nad pracą siłownika, co jest szczególnie istotne w automatyce montażowej, pakującej i procesach wymagających powtarzalności ruchu z dużą dokładnością.

Obsługa posprzedażowa i zaplecze serwisowe – postaw na sprawdzonych dostawców

Przy wyborze siłowników pneumatycznych warto zwrócić uwagę nie tylko na parametry techniczne, ale także na dostępność wsparcia technicznego i serwisu. Stawiaj na sprawdzonych producentów, takich jak Pneumat, którzy oferują kompleksową pomoc techniczną oraz szybki dostęp do oryginalnych części zamiennych i dla których produkcja siłowników to chleb powszedni.

Dzięki temu możesz liczyć na sprawne usuwanie ewentualnych usterek, skrócenie czasu przestoju maszyn do minimum i bezproblemową eksploatację w dłuższej perspektywie. Profesjonalne zaplecze serwisowe to gwarancja bezpieczeństwa inwestycji i niezawodności całego systemu pneumatycznego.

*Artykuł sponsorowany

Źródło zdjęć: pneumat.com.pl