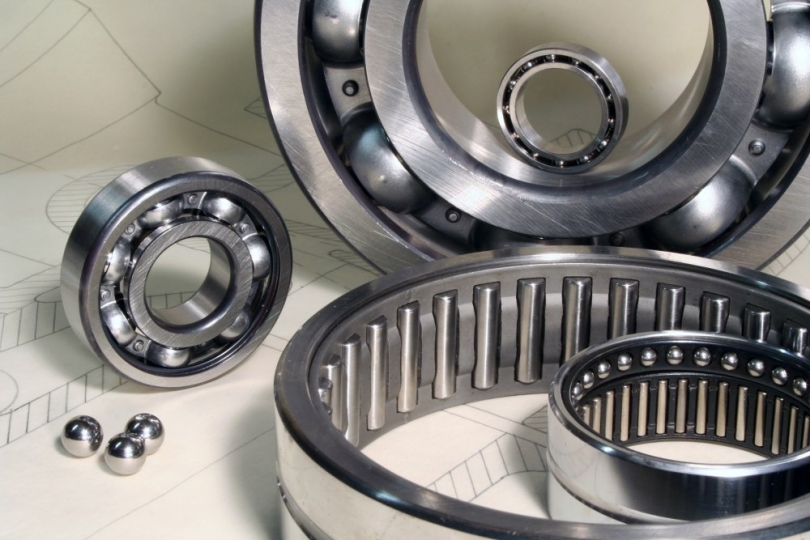

Odpowiednia kondycja łożysk, jako ważnych elementów maszyn przemysłowych, jest dla służb utrzymania ruchu sprawą o kluczowym znaczeniu. Wczesna detekcja rozwoju uszkodzeń, wydłużenie okresów pomiędzy remontami oraz redukcja nieplanowanych przestojów to tylko niektóre z długiej listy korzyści wynikających z prawidłowej diagnostyki. Profesjonalna diagnostyka drganiowa stanu maszyn i urządzeń pozwala wykryć wibracje powstające na łożyskach, które mogą doprowadzić do szybszego zużycia się tych elementów. Dzięki specjalnym czujnikom można otrzymywać odczyty z każdego urządzenia, bez konieczności jednostkowego diagnozowania. Z doświadczeń Mariusza Zolbacha (Kierownik Utrzymania Ruchu, CPP PREMA) wynika, że świadomość TPM (Total Productive Maintenance – całkowite produktywne utrzymanie ruchu) rośnie, ale nierówno. W zakładach o wysokiej krytyczności procesu dostrzega dojrzałe podejście do prewencji i coraz częściej do CBM (condition-based maintenance). – Większość wie, że łożyska trzeba smarować i monitorować, ale nie każdy ma zdefiniowane, jaką ilością, jakim środkiem i na jakiej podstawie decyduje o interwale. Najczęstsze luki widzę w trzech miejscach: braku baseline’u (punktu odniesienia) dla drgań i temperatury, niekonsekwencji w osiowaniu oraz niewystarczającym spięciu danych diagnostycznych z CMMS. Świadomość „dlaczego” jest, natomiast największe wyzwanie leży w ustandaryzowaniu „jak” – mówi M. Zolbach.

Ważne rekomendacje

Krzysztof Cholewa, Dyrektor Spółki, TriboTec Polska, rekomenduje przede wszystkim działania ukierunkowane na zapewnienie łożyskom właściwego i ciągłego smarowania, ponieważ to właśnie ono w największym stopniu decyduje o ich żywotności oraz niezawodności pracy. Klasyczne metody ręcznego smarowania często okazują się niewystarczające – grożą zarówno niedosmarowaniem, jak i nadmiarem środka smarnego, co może prowadzić do przedwczesnych awarii. – Proponujemy naszym klientom rozwiązania w postaci systemów centralnego smarowania, które automatycznie i precyzyjnie dozują odpowiednią ilość smaru do wszystkich węzłów tarcia. Takie rozwiązanie nie tylko minimalizuje ryzyko uszkodzeń i nieplanowanych przestojów, ale również pozwala zoptymalizować koszty utrzymania ruchu, wydłużając żywotność elementów maszyn i podnosząc efektywność całego procesu produkcyjnego – tłumaczy K. Cholewa.

M. Zolbach (CPP PREMA) zaznacza, że „bez klasyfikacji A/B/C diagnoza bywa albo zbyt droga, albo zbyt płytka”. – Dla punktów A implementujemy monitoring ciągły lub przynajmniej stałe trasy pomiarowe; dla B i C wystarczą cykle okresowe z dobrą dyscypliną smarowania i montażu. Dalej wchodzą standardy. Magazyn i montaż to fundament: czystość, pasowania zgodne z kartami, nagrzewnica indukcyjna zamiast młotka, znakowanie partii. Smarowanie? U nas to reguła: smarujemy na podstawie pomiaru, a nie kalendarza. Używamy ultradźwięków, żeby „usłyszeć” tarcie i zatrzymać podawanie smaru, gdy sygnał spada – to realnie eliminuje niedosmarowanie i przepełnienie. Przypominam też o zasadzie wypełnienia komory: zazwyczaj 30–40% objętości. Nadmiar smaru to wyższa temperatura, a od niej prosta droga do przedwczesnego zużycia – wylicza M. Zolbach, wspominając też o kolejnych poziomach, które nazywa: baseline i trasy. – Pierwsze dwa, trzy przejścia traktujemy jako referencję. Na jej tle dopiero interpretujemy FFT i obwiednię, temperaturę IR i ultradźwięki. Wreszcie integracja z CMMS – alarm ma automatycznie generować zlecenie pracy z priorytetem i checklistą. Dane są tyle warte, ile potrafimy na ich podstawie wykonać czynności serwisowe – i rozliczyć efekt – konkluduje M. Zolbach. W praktyce CPP PREMA oferuje dwa scenariusze: „CBM light” – przenośne analizatory drgań i mierniki ultradźwięków z gotowymi trasami oraz kwartalnym przeglądem eksperckim, jak również monitoring bezprzewodowy na węzłach krytycznych.

Załatwiać sprawę modelowo

M. Zolbach (CPP PREMA) prezentuje modelowy szkic rytmu serwisowego łożysk: codziennie operator, raz w tygodniu ultradźwięki, a raz w miesiącu FFT na punktach krytycznych – to sekwencja wykrywająca 80% problemów, zanim staną się głośne. – Na co dzień liczą się zmysły: nasłuch, dotyk, szybki rzut oka na wycieki i nietypowe wibracje. Raz w tygodniu bierzemy ultradźwięki na punkty smarne i kamerę IR na te same miejsca co poprzednio – porównywalność jest kluczem. Punkty A (krytyczne) badamy wibrodiagnostycznie co miesiąc: widmo FFT, obwiednia, analiza pasm 1×–3× i charakterystycznych składowych (BPFO, BPFI, BSF, FTF) przy znanej prędkości obrotowej. W cyklu kwartalnym lub półrocznym robimy osiowanie laserowe i kontrolę niewyważenia – to bywa najtańsza „naprawa przyczyny”, a nie skutku. Przy oleju wykonujemy analizy próbek (lepkość, woda, cząstki); przy smarach – kontrolę zanieczyszczeń, jeśli warunki pracy są trudne – wylicza M. Zolbach i zaznacza, że rozruch po każdym remoncie traktowany jest jak badanie (rejestracja krzywej temperatury w czasie, szybkie FFT i obwiednia – i zapisanie tego jako nowy baseline). – Serwis to nie tylko interwał, to dyscyplina porównywania się do samego siebie sprzed miesiąca – podsumowuje nasz rozmówca.

Liczy się… skuteczność

Czas ma niebagatelne znaczenie, a istota poszczególnych rozwiązań jest podobna. Po przetworzeniu wstępnym, np. przepróbkowaniu, w przypadku zmiennej prędkości obrotowej czy filtracji, dostępne rozwiązania diagnostyczne wyliczają predefiniowane wskaźniki i porównują je z dopuszczalnymi wartościami (standardowo z wartością ostrzegawczą i alarmową). Jeśli wyniki wykraczają poza dopuszczalny zakres, wszczynane są odpowiednie procedury i uruchamiane środki zaradcze.

M. Zolbach (CPP PREMA) podkreśla, że w praktyce najlepiej sprawdza się miks kilku metod, bo każda „widzi” inne zjawiska. Zaznacza, że drgania szerokopasmowe i obwiednia pozwalają wcześnie wykrywać defekty bieżni i elementów tocznych. Ultradźwięki w zakresie 30–40 kHz dają szybką informację o tarciu i smarowaniu, dzięki nim smarujemy „do ciszy”, a nie „na oko”. Termografia IR uzupełnia obraz o mapę temperatury i pomaga złapać zatarcia czy problemy z uszczelnieniami. Tam, gdzie dostęp jest utrudniony, wykorzystuje się MCSA jako pośrednią diagnostykę od strony silnika. Przedstawiciel CPP PREMA radzi, aby w szczególnych przypadkach sięgnąć po emisję akustyczną do wychwytywania najwcześniejszych uszkodzeń. – Jeśli chodzi o sprzęt, jestem zwolennikiem prostych, skutecznych rozwiązań: przenośny analizator drgań z obwiednią i tachometrem, miernik ultradźwięków z funkcją „smarowania na sygnał”, kieszonkowa kamera IR, system laserowego osiowania i – na węzłach A – bezprzewodowe czujniki drgań i temperatury spięte z bramką edge. Do tego automatyczne smarownice jedno- lub wielopunktowe z kontrolą podania. Nie chodzi o to, żeby mieć wszystko – chodzi o to, żeby mieć to, co będziemy konsekwentnie używać – przypomina M. Zolbach.

Adam Brzozowski

Ten i inne artykuły znajdziesz w czasopiśmie Kaizen – dostępnym w naszym sklepie