Czwarta rewolucja przemysłowa (Przemysł 4.0) wiąże się z wykorzystywaniem czujników, sieci bezprzewodowych, samouczeniem się maszyn (machine learning), dużych zbiorów danych (big data), rzeczywistości wirtualnej i cyfrowych bliźniaków (digital twins) w celu dostosowania procesów produkcyjnych do zmieniających się wymagań konsumentów. Symulacja jako taka nie jest pojęciem nowym, choć ostatnimi czasy zyskuje coraz większe znaczenie z uwagi na szybki rozwój koncepcji Internetu Rzeczy (Internet of Things) i wykorzystywanie urządzeń RFID

Termin digital twins w odniesieniu do symulacji stworzyła i po raz pierwszy zastosowała NASA. Nastąpiło to po groźnej awarii mającej miejsce podczas misji Apollo 13 w 1970 roku, kiedy stało się jasne, że dla zapewnienia bezpieczeństwa niezbędna jest technologia, za której pomocą można by symulować zachowanie się statków kosmicznych, zanim na ich pokładzie znajdzie się załoga i rozpocznie misję.

Symulację można stosować w każdej branży. Postęp techniczny sprawił, że przedsiębiorstwa mogą tworzyć i testować urządzenia, produkty i procesy w środowisku wirtualnym, zanim przeniosą je do świata rzeczywistego. W ten sposób wykrywają problemy i zagrożenia, sprawdzają nowe konfiguracje oraz ćwiczą reakcje na różne scenariusze. Symulacja to zatem nic innego, jak kopia procesu służąca jako podstawa do eksperymentowania, które ma na celu poprawienie elastyczności i zwiększenie wydajności firmy.

Korzyści płynące z symulacji, czyli projektowanie bez błędów

Symulacja przynosi producentom i dostawcom szereg korzyści, dzięki którym zwiększają oni swoją konkurencyjność:

- Ciągłe doskonalenie procesów. Procesy wizualizowane są w środowisku wirtualnym, aby później było możliwe ich zastosowanie w świecie rzeczywistym. Cyfrowa wersja procesów jest poddawana analizie i badaniom oraz na bieżąco korygowana, co pozwala poznać nowe możliwości. Fizyczna wersja jest dzięki temu lepsza.

- Oszczędność kosztów. Projektanci i inżynierowie mogą tworzyć i doskonalić produkt w wirtualnym środowisku, zamiast budować fizyczne prototypy, których koszt jest wyższy.

- Zapobieganie usterkom. Wszelkie problemy można zidentyfikować, zanim wystąpią, i w ten sposób uniknąć przestojów w działalności spowodowanych koniecznością dokonania napraw urządzeń lub modyfikacji procesów. Z badań przeprowadzonych przez Światowe Forum Ekonomiczne wraz z firmą konsultingową Accenture wynika, że koszty utrzymania ruchu mogą spaść nawet o 30% w przypadku stosowania konserwacji predykcyjnej.

- Wzrost wydajności. Jak zauważa firma Siemens, symulacja może pomóc przedsiębiorstwom skrócić aż o 50% czas potrzebny na wprowadzenie produktu na rynek (time to market) i zwiększyć wydajność o 20%.

- Planowanie przyszłości. Analiza danych i symulacja umożliwiają przewidywanie zachowań i wprowadzanie innowacji we wszystkich procesach, co z kolei pozwala firmie wyprzedzić konkurencję.

- Monitorowanie decyzji. Wszystkie procesy są wzajemnie połączone, a tym samym komunikują się ze sobą w czasie rzeczywistym, dzięki czemu można podejmować decyzje w oparciu o rzetelne i aktualne dane.

Symulacja w łańcuchu dostaw

W przypadku łańcucha dostaw symulacja to wirtualne odwzorowanie całego procesu logistycznego, czyli drogi, jaką od momentu wytworzenia pokonuje produkt, aby dotrzeć do odbiorcy końcowego.

Automatyzacja procesu logistycznego i postęp technologiczny sprawiają, że pomiędzy urządzeniami, produktami i operatorami w ramach łańcucha dostaw istnieje stałe połączenie, za którego sprawą dostarczane są duże ilości danych w czasie rzeczywistym. Wynikiem przetwarzania dużych zbiorów danych, czyli big data, są nowe informacje, które mogą posłużyć do doskonalenia dowolnego procesu poprzez szybsze reagowanie na nieprzewidziane okoliczności i sytuacje, takie jak awarie sprzętu czy zmiany zachodzące na rynku.

Aby móc analizować te dane i przetwarzać je w użyteczne informacje, niezbędny jest całościowy ogląd łańcucha dostaw, by w każdym momencie znać jego przebieg (supply chain visibility).

Coraz więcej przedsiębiorstw postrzega łańcuch dostaw jako strategiczny czynnik swojego rozwoju. Symulacja umożliwia kontrolowanie wszystkich procesów i dostarcza informacje pozwalające zidentyfikować ich słabe oraz mocne punkty, a dzięki temu natychmiast je korygować i udoskonalać.

Obecnie jednym z największych wyzwań, z jakimi muszą radzić sobie przedsiębiorstwa, jest realizowanie zamówień w jak najkrótszym czasie. W tym zakresie symulacja pozwala uzyskać pełny obraz łańcucha dostaw, ułatwiając podejmowanie decyzji mających na celu wyeliminowanie wąskich gardeł i źródeł nieefektywności, które spowalniają proces jako całość.

Rozwiązania Mecaluxu w zakresie symulacji magazynu

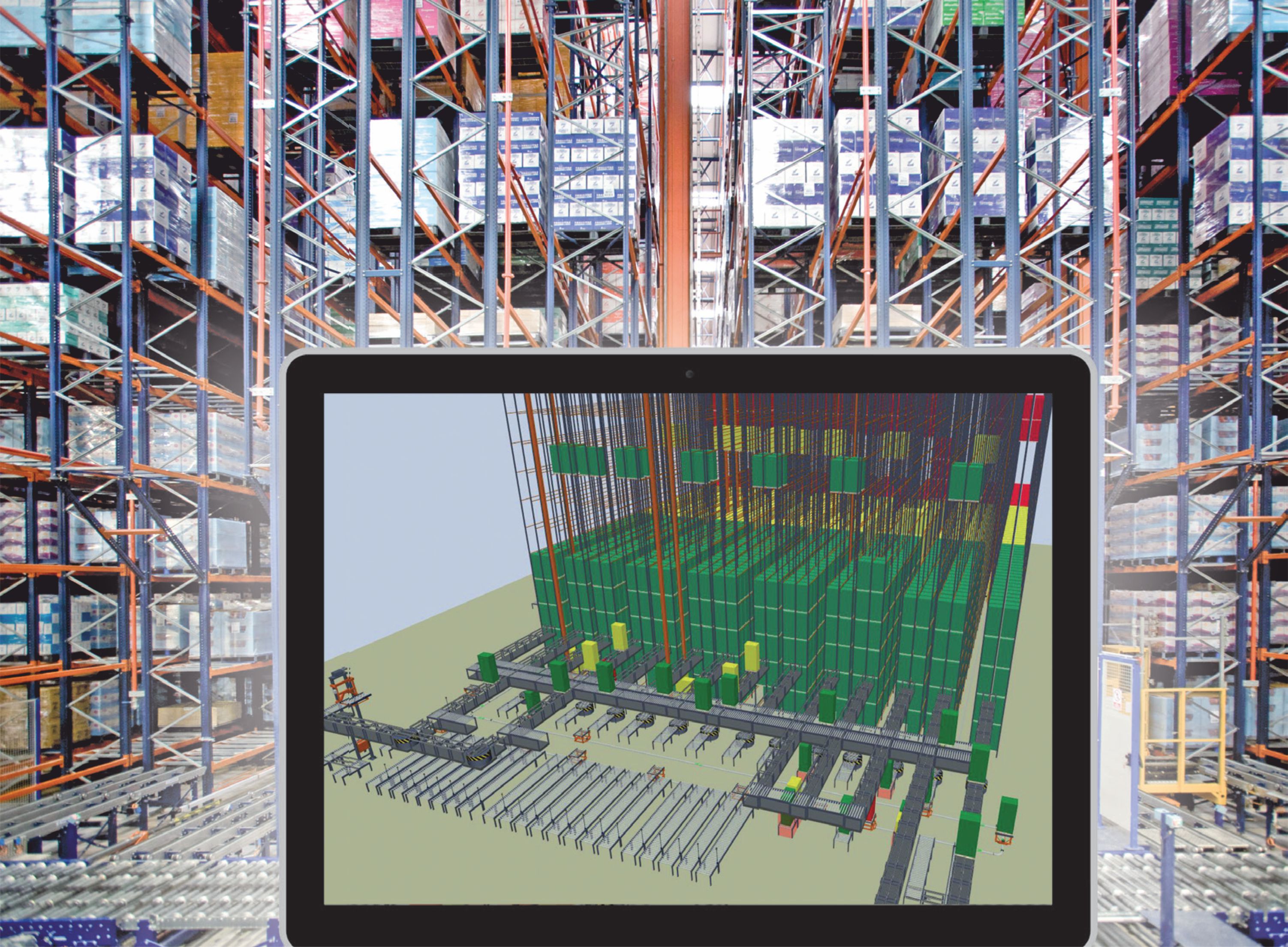

Symulacja magazynu to wirtualne odwzorowanie wszystkich elementów, które się w nim znajdują i uczestniczą w jego funkcjonowaniu (ładunki, system składowania, urządzenia transportu bliskiego itd.).

W ostatnich latach Mecalux stworzył trzy narzędzia do symulacji, a mianowicie Easy M, Easy S i Automatic Warehouse Studio. Ich cele są następujące:

- pokazać przyszłe funkcjonowanie magazynu i systemu zarządzania magazynem, co pozwala skrócić termin uruchomienia i ograniczyć błędy;

- dokonać walidacji wydajności rozwiązań zastosowanych w magazynie i wprowadzić niezbędne poprawki przed uruchomieniem.

Dzięki tym narzędziom klienci mogą sprawdzić działanie swojego magazynu jeszcze przed rozpoczęciem jego działania i dostosować go do swoich wymogów oraz potrzeb.

Easy M

Za pomocą tego narzędzia Mecalux przeprowadza symulację funkcjonowania automatycznych magazynów. Stosuje się je głównie na etapie składania oferty na wykonanie magazynu zarządzanego przez system Easy WMS.

Pokazuje ono, jak będzie wyglądał magazyn, jak będzie przebiegał proces magazynowy i jak będzie działało oprogramowanie magazynowe Easy WMS. Ponadto Easy M generuje raporty na temat szacowanej wydajności obiektu (np. natężenie przepływu ładunków, liczba zrealizowanych zamówień), aby kierownictwo mogło na ich podstawie podejmować bez ryzyka strategiczne decyzje dotyczące działalności firmy.

Easy M to m.in. następujące korzyści:

- realistyczne szacowanie liczby cyklów oparte na logice i procesie logistycznym danego magazynu;

- prognozowanie liczby poleceń wydania zamówień;

- precyzyjna kontrola nad towarem i automatyczne obliczanie rotacji wszystkich produktów składowanych w magazynie.

Easy S

Wraz z Easy WMS narzędzie to służy do projektowania, konfigurowania, walidowania oraz symulowania w 3D wydajności magazynu (automatycznego lub tradycyjnego) przed jego uruchomieniem.

Gdy zespół techniczny firmy Mecalux opracowuje układ magazynu zgodnie z wymogami klienta, Easy S poprzez symulację i weryfikację prawidłowego funkcjonowania wszystkich elementów daje wyobrażenie, jak obiekt będzie pracował w rzeczywistości.

Zalety Easy S są następujące:

- klient może uczestniczyć w projektowaniu magazynu, co pozwala w pełni uwzględnić w projekcie konkretne potrzeby;

- wprowadzając niewielką ilość danych i parametrów, można zasymulować istniejący lub planowany magazyn;

- można przeprowadzić walidację magazynu przed jego uruchomieniem;

- symulacja procesu magazynowego pozwala przed jego wdrożeniem przetestować cykle, czasy realizacji zadań i scenariusze zdarzeń;

- narzędzie dostarcza obsłudze technicznej użytecznych i rzetelnych informacji, dzięki czemu klient może otrzymać w każdej chwili zdalną pomoc w razie wątpliwości lub problemów.

Automatic Warehouse Studio (AWS)

Jest to bardziej rozwinięta wersja programu sterującego Galileo, który kieruje ruchem urządzeń pracujących w automatycznym magazynie, takich jak np. przenośniki, układnice, wózki wahadłowe. AWS symuluje funkcjonowanie wszystkich tych urządzeń za pomocą systemu SCADA.

Automatic Warehouse Studio oferuje następujące korzyści:

- wysoce realistyczną wizualizację projektu w 3D z funkcjami m.in. przybliżania, oddalania, obracania obrazu;

- znaczne skrócenie terminów uruchomienia urządzeń automatycznych, symulacja pozwala bowiem przetestować poprawność komunikacji modułu sterującego Galileo i systemu zarządzania magazynem, dzięki czemu w rzeczywistym obiekcie przeprowadza się potem tylko drobne korekty, takie jak regulacja przemienników częstotliwości czy synchronizacja fotokomórek;

- standardowa baza kodu – AWS działa i zachowuje się identycznie z każdym sterownikiem PLC.

Oprogramowanie magazynowe Mecalux

Mecalux posiada wieloletnie doświadczenie w tworzeniu oprogramowania, którego zadaniem jest zapewnienie większej wydajności magazynu i wyższej jakości procesu logistycznego. Symulacja daje ogromne możliwości w przypadku łańcucha dostaw. Narzędzia do symulacji, takie Easy M, Easy S i Automatic Warehouse Studio, są niezbędne w projektowaniu magazynów oraz walidacji ich działania. Dzięki licznym próbom i testom przeprowadzanym w świecie wirtualnym można jeszcze przed uruchomieniem obiektu sprawdzić, czy będzie on wystarczająco wydajny.