Czym jest Smart Factory?

Smart Factory (inteligentna fabryka) to koncepcja zakładająca totalne przeobrażenie aktualnego pojmowania i prowadzenia procesu produkcji. Rewolucyjna zmiana dotyczy dwóch obszarów funkcjonowania fabryki:

- automatyzacji procesów produkcyjnych – wprowadzenie do fabryk systemów CPS (Cyber-Physical Systems), czyli w praktyce programowalnych maszyn, których pracą można zarządzać z poziomu aplikacji – maszyny wyposażone są w układy elektroniczne, które pozwalają im na komunikację i wymianę danych, tworzą Industrial Internet of Things (IIoT);

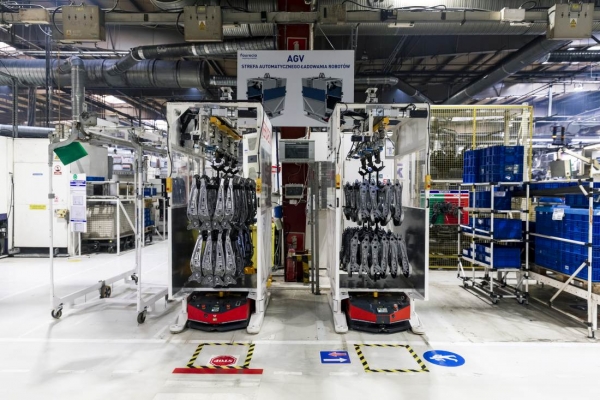

- reorganizacji procesów produkcyjnych – oznacza przede wszystkim odejście od liniowego (taśmowego) procesu produkcji na rzecz gniazd produkcyjnych, do których komponenty dostarczane są przez inteligentne, autonomiczne roboty transportowe AMR (Autonomous Mobile Robots) – takie, jak VERSABOT 500 i VERSABOT 1500.

Wprowadzenie modelu Smart Factory w codziennej praktyce produkcji przemysłowej może być kompleksowe, obejmujące całość procesów produkcyjnych lub tylko ich wybrane składniki. Realizacja koncepcji totalnej wymaga najczęściej budowy fabryki od podstaw. Natomiast wdrożenie inteligentnej intralogistyki, opartej na robotach AMR, jest możliwe niemal w każdych warunkach, w już istniejących obiektach przemysłowych. Dowodzi tego wdrożenie VERSABOTÓW w fabryce Faurecia.

Faurecia jest wyspecjalizowanym producentem struktur foteli samochodowych. Celem wdrożenia robotów AMR była automatyzacja transportu, m.in. metalowych konstrukcji (ram foteli samochodowych) ze spawalni do lakierni. W okresie poprzedzającym wdrożenie VERSABOTÓW proces ten był realizowany przy użyciu wózków bez napędu, które przemieszczali ręcznie pracownicy. Praca była wyczerpująca fizycznie, a jednocześnie obarczona znacznym ryzykiem. Wprowadzenie robotów VERSABOT pozwoliło poprawić standardy BHP. Jednocześnie odnotowano wzrost wydajności i płynności przepływu ładunków.

Systemy cyber-fizyczne w przedsiębiorstwach

Rozwiązania opracowane przez VersaBox są przykładem kompletnego systemu cyber-fizycznego (CPS). Jego dwa filary to inteligentne maszyny, czyli roboty AMR VERSABOT, oraz oprogramowanie, czyli platforma AUTONOMY@WORK. Są one wzorcową materializacją idei Smart Factory. Roboty VERSABOT to maszyny autonomiczne, a jednocześnie zsieciowane i wymieniające się informacjami. Pracę floty AMR-ów koordynuje platforma AUTONOMY@WORK. Jej możliwości nie ograniczają się do zarządzania flotą inteligentnych robotów transportowych.

Ważnym elementem platformy programistycznej jest moduł Virtual Factory. Dzięki niemu można zaprojektować, modelować, a nawet zoptymalizować dowolny proces intralogistyczny bez działań w przestrzeni fizycznej. Dzięki temu możliwe są maksymalizacja korzyści z wdrożenia robotów AMR i znaczna redukcja kosztów przyszłych modernizacji systemu logistycznego.

Najważniejsze korzyści z robotyzacji procesów przemysłowych

Koncepcje Smart Factory i Przemysłu 4.0 oraz idea powstania inteligentnych fabryk to odpowiedzi na potrzebę optymalizacji wszystkich składowych procesów produkcji. Konsumenci wymagają wyrobów o coraz wyższej jakości, a przy tym spersonalizowanych, spełniających indywidualne oczekiwania. Trendy rynkowe są niestabilne: hity jednego sezonu nie znajdują nabywcy w następnym. Jednocześnie inwestorzy wywierają presję na maksymalizację zysków, co wymusza optymalizację kosztów produkcji.

W tradycyjnym modelu funkcjonowania przedsiębiorstwa produkcyjnego pogodzenie wszystkich wymienionych wymagań nie jest możliwe. Klasyczne, liniowe procesy wytwórcze są zbyt mało elastyczne, aby przedsiębiorstwo mogło szybko reagować na zmiany zapotrzebowania rynku. Przezbrojenie klasycznych, opartych na przenośnikach linii produkcyjnych jest drogie i czasochłonne. Z kolei procesy wykorzystujące fizyczną pracę ludzi, jak to miało miejsce w fabryce Faurecia, mogą stwarzać liczne kłopoty z utrzymaniem płynności przepływu ładunków. Głównym powodem jest trudność z rekrutacją personelu na stanowiska związane z ciężką pracą fizyczną.

Wykorzystanie pracy robotów AMR VERSABOT w fabryce Faurecia pozwoliło osiągnąć wszystkie główne cele w obszarze produkcji, określone na etapie analizy przedwdrożeniowej:

- wzrost wydajności transportu wewnętrznego – roboty AMR wykorzystują maksimum dostępnego czasu pracy w trakcie zmiany, co sprawia, że choć przemieszczają się wolniej od np. wózków widłowych, to są od nich znacznie wydajniejsze;

- – maszyny nie mylą się, zawsze dostarczają komponenty do właściwych lokalizacji, w odpowiednim rodzaju i liczbie sztuk;

- faktyczna płynność transportu ładunków – w pracy robotów AMR nie ma niezaplanowanych przerw: inteligentne maszyny wybierają samodzielnie optymalne trasy, omijają przeszkody i niestrudzenie dążą do celu, którym jest utrzymanie ciągłości dostaw na linie produkcyjne, a także odbieranie gotowych produktów lub pustych kontenerów z gniazd produkcyjnych;

- ciągłość wielozmianowego procesu transportowego – roboty mogą pracować non stop w systemie trójzmianowym, a w przypadku awarii jednej maszyny, inna natychmiast przejmuje jej zadania;

- poprawa bezpieczeństwa pracy – roboty VERSABOT doskonale radzą sobie ze współdzieleniem środowiska pracy z ludźmi i innymi maszynami transportu bliskiego.

Oczywiście osiągnięcie celów produkcyjnych przekłada się na realizację zamierzeń organizacyjnych czy biznesowych. Największą korzyścią jest optymalizacja kosztów pracy. Najpóźniej w ciągu dwóch lat od momentu wdrożenia robot AMR przynosi zwrot inwestycji i zaczyna generować zyski. Jednak pierwsze korzyści dla przedsiębiorstwa pojawiają się już w momencie pierwszego wjazdu robotów na halę. Inteligentne maszyny pozwalają precyzyjnie planować i budżetować plany produkcyjne, bez konieczności uwzględniania ryzyka niedoborów kadrowych.

Już te dwie główne korzyści sprawiają, że przedsiębiorstwo poprawia swoją konkurencyjność i wiarygodność biznesową. Produkcja przemysłowa oparta na inteligentnej intralogistyce gwarantuje większą stabilność oraz niezależność od czynników zewnętrznych. Ponadto zapewnia niezbędną we współczesnej gospodarce elastyczność reagowania na zmiany zachodzące na rynku.

Podsumowanie

Przykład fabryki Faurecia Frames pokazuje, że realizacja idei Smart Factory przynosi bardzo konkretne korzyści w wymiarach organizacyjnym i ekonomicznym. Co ważniejsze, pozytywne efekty wdrożenia robotów AMR są odczuwalne od początku wdrożenia, a na korzyści w postaci realnych zysków nie trzeba czekać latami. Warto też zauważyć, że inwestowanie w inteligentne technologie jest elementem obniżania ryzyka biznesowego i podnoszenia wiarygodności przedsiębiorstwa w oczach potencjalnych inwestorów.