Przykład potwierdzający, jak ważna jest komunikacja między obszarami biznesu, zarządzania oraz produkcji, stanowi historia przedsiębiorstwa z branży automotive działającego w oparciu o wtryskownię oraz narzędziownię. Firma ta zdecydowała się na wdrożenie systemu MES PHARIS, w związku z problemami przy planowaniu produkcji, które notorycznie prowadziły do nieterminowej realizacji zleceń i kar umownych za opóźnienia. Dodatkowo właściciel przedsiębiorstwa nie był w stanie ocenić, jak zwiększanie parku maszyn oraz zatrudnienia wpływa na efektywność działań, zwłaszcza że do tej pory nie była ona skutecznie mierzona. System MES miał więc za zadanie dostarczyć precyzyjnych informacji o statusie produkcji do nadrzędnego systemu ERP i jednoznacznie ustalić wydajność zasobów. Firma chciała zacząć skutecznie planować oraz szybko reagować na awarie oraz braki magazynowe, ponieważ w jej przypadku wzrost wydajności produkcji nawet o 1% przełożyłby się na pokaźne zyski.

Wspomniane przedsiębiorstwo było silnie zinformatyzowane, a w jego strukturze funkcjonowało około 10 różnych systemów, w tym: ERP, APS, CMMS, CAD/CAM oraz aplikacje typu ANDON i PDM. W związku z tym komunikacja wewnętrzna przypominała dziecięcą zabawę w ,,głuchy telefon”, ponieważ dane albo ginęły, albo były zupełnie przeinaczane. Firma zdecydowała się więc zastąpić poszczególne programy jednym, modułowym systemem realizacji produkcji MES PHARIS, integrując go z nadrzędnym systemem ERP.

Konfiguracja rozproszonych systemów IT przed wdrożeniem MES PHARIS

Agregacja danych z systemem MES

Prace wdrożeniowe rozpoczęto od podłączenia wszystkich maszyn do jednej sieci tak, by informacje o statusach urządzeń, wyprodukowanych ilościach czy parametrach technologicznych były automatycznie raportowane bezpośrednio do systemu MES PHARIS. Następnie zainstalowano terminale i umiejscowiono je przy kluczowych maszynach oraz gniazdach produkcyjnych, by pracownicy mogli wprowadzać informacje o odpadach i ich przyczynach. Taki system pracy pozwolił na kontrolę krzyżową operatorów – dane z maszyn były na bieżąco porównywane z tymi, które wprowadzała osoba obsługująca urządzenia. W sytuacji, kiedy przekraczano ustalony limit odrzuconych elementów, system automatycznie, na bazie zdefiniowanych schematów alarmów, informował osoby nadzorujące produkcję, co przyczyniło się do skrócenia czasu reakcji i zmniejszenia strat materiałowych.

Kolejnym krokiem usprawnienia procesu stało się śledzenie parametrów technologicznych maszyn, co pozwoliło na automatyczne raportowanie o ich awariach i szybkie wzywanie osób odpowiedzialnych za utrzymanie ruchu. Od tej pory firma dysponowała precyzyjnymi danymi o usterkach, serwisach i naprawach urządzeń. Informacje te pozwoliły na prawidłowe wyliczenie współczynnika OEE, a co najważniejsze, umożliwiły szybką reakcję w sytuacjach kryzysowych na produkcji.

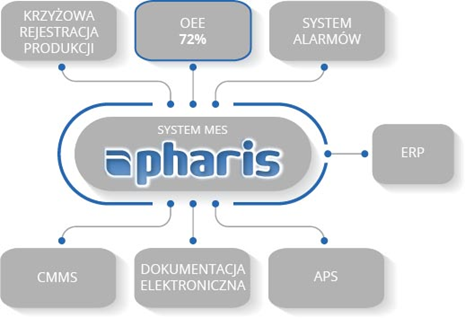

Schemat przepływu informacji po wdrożeniu MES PHARIS

Wcześniej używany program wspomagający utrzymanie ruchu został zastąpiony modułem CMMS MES PHARIS i od tej pory system dostarczał operatorom precyzyjnych danych o narzędziach i ilości przepracowanych cykli. Firma wprowadziła także zmiany w zakresie planowania produkcji, korzystając z APS MES PHARIS i tym samym tworząc jednolite środowisko do zarządzania procesem produkcyjnym. Moduł planowania okazał się niezwykle pomocny i w połączeniu z systemem MES pozwolił na szybką reakcję na zdarzenia występujące na produkcji. Planista przy tworzeniu harmonogramu pracy był natychmiastowo informowany o nieplanowanych przestojach oraz liście przeglądów i konserwacji narzędzi. Takie działanie w oparciu o wirtualne zasoby dostarczyło przedsiębiorstwu informację, jak na wydajność produkcji wpłyną kolejne inwestycje w maszyny i personel. Pracę w firmie usprawniło także wdrożenie dokumentacji elektronicznej. Zmiany w zleceniach produkcyjnych pojawiały się jako komunikat na panelach produkcyjnych, a osoba obsługująca maszynę miała obowiązek zapoznania się z tymi danymi, co potwierdzała swym elektronicznym podpisem.

Na efekty zmian nie trzeba było długo czekać. W okresie 18 miesięcy od momentu oddania pierwszej części wdrożenia firma odnotowała wzrost OEE o 18%! Dodatkowo pracownicy zyskali przyjazne środowisko pracy, a ilość opóźnień w realizacji kontraktów zredukowano o 90%. Zmiany spowodowały także ogromne oszczędności, jednocześnie zwiększając wiarygodność i zaufanie klientów wobec firmy. Inwestycja w system klasy MES – MES PHARIS – potwierdziła, jak ważny jest sprawny przepływ informacji między różnymi obszarami przedsiębiorstwa, oraz zagwarantowała stabilny rozwój organizacji i wymierne zyski.

Kamil Herbuś Kierownik Działu Systemów MES/ERP STIGO Sp. z o.o.