Wśród zasadniczych zadań stawianych przed organizatorami procesów produkcyjnych jest zazwyczaj racjonalizacja poszczególnych procesów. To ona zwiększa bowiem zazwyczaj elastyczność produkcji, jak również wpływa na odporność na ewentualne perturbacje. Wszystko po to, aby podnosić wydajność, zwiększać efektywność, a w konsekwencji przyspieszyć realizację zamówień. Przydają się do tego narzędzia związane, z często pojawiającym się pojęciem Przemysłu 4.0.

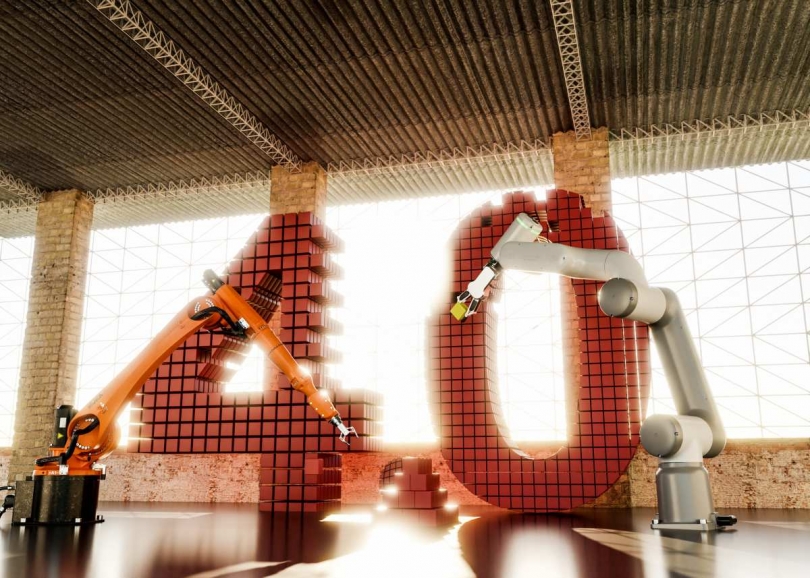

Czwarta Rewolucja Przemysłowa (inaczej Industry 4.0) odnosi się do transformacji technologicznej, jaka zachodzi obecnie w przedsiębiorstwach. Następuje fuzja trzech obszarów: cyfrowego, fizycznego i biologicznego. W praktyce oznacza to dalszą, dogłębną cyfryzację procesów w przedsiębiorstwach – inteligentne fabryki, których pracę optymalizują sztuczna inteligencja i zaawansowane algorytmy.

Wyzwań nie brakuje

Wśród ważnych wyzwań, jakie stoją przed wytwórcami, jest elastyczność w planowaniu i realizacji produkcji. Podkreśla to Rafał Bruzda, Pre-sales engineer, RamBase, dodając, że klienci coraz częściej oczekują spersonalizowanych produktów, co oznacza konieczność dynamicznego zarządzania harmonogramami i zasobami. Fabryki potrzebują zatem narzędzi, które umożliwią im bieżące monitorowanie procesów i szybkie reagowanie na zmiany. – Systemy IT, takie jak RamBase Cloud ERP, dostarczają zaawansowane funkcje planowania, w tym interaktywne wykresy Gantta, które pozwalają na harmonogramowanie zleceń, monitorowanie postępów oraz sprawne zarządzanie dostępnością zasobów – dodaje R. Bruzda, wspominając o kolejnym istotnym aspekcie, jakim jest kontrola kosztów i minimalizacja strat. RamBase wspiera ten proces, dostarczając rozwiązania do analizy kosztów produkcji, które ułatwiają szybką identyfikację odchyleń i umożliwiają firmom podejmowanie lepszych decyzji w zakresie zarządzania budżetem. Nasz rozmówca radzi, by nie pomijać znaczenia monitorowania produkcji w czasie rzeczywistym. – Integracja systemów ERP z rozwiązaniami MES i IoT pozwala na automatyczne śledzenie stanu maszyn i procesów, co przekłada się na lepszą kontrolę nad produkcją, eliminację przestojów oraz optymalne wykorzystanie zasobów. Dzięki funkcjom automatycznej analizy obciążenia stanowisk produkcyjnych, fabryki mogą unikać wąskich gardeł i minimalizować straty czasu oraz materiałów – dodaje. Za równie ważne R. Bruzda uważa śledzenie pochodzenia komponentów i zapewnienie wysokiej jakości produktów dodając, iż oferowana przez RamBase funkcja traceability umożliwia precyzyjne monitorowanie każdego etapu produkcji – od surowców po gotowy produkt. Wspomina również o module MRP w RamBase, pozwalającym na optymalne planowanie zakupów, eliminując ryzyko nadmiernych zapasów. System zarządzania dokumentacją oraz technologia kodów kreskowych ułatwiają identyfikację i znakowanie produktów, a funkcje zarządzania narzędziami pomiarowymi oraz jakością pomagają utrzymać wysoką precyzję produkcji.

Teoria a praktyka

Aleksander Faleńczyk, Dyrektor Sprzedaży, Systemy dla Produkcji, PSI Polska, przypomina, że tzw. Czwarta Rewolucja Przemysłowa (inaczej Industry 4.0) odnosi się do transformacji technologicznej, jaka zachodzi obecnie w przedsiębiorstwach. – Następuje fuzja trzech obszarów: cyfrowego, fizycznego i biologicznego. W praktyce oznacza to dalszą, dogłębną cyfryzację procesów w przedsiębiorstwach – inteligentne fabryki, których pracę optymalizuje sztuczna inteligencja i zaawansowane algorytmy – mówi A. Faleńczyk. Jego zdaniem duże firmy reprezentują w znacznej części raczej poziom 3.0+, co oznacza to, że część procesów została zautomatyzowana, część przedsiębiorstw korzysta z Internetu Rzeczy, sztucznej inteligencji, ale nie można jeszcze mówić o zintegrowaniu wszystkich rozwiązań technologicznych w jedną całość. – Dziś nawet w przypadku dużych firm mamy raczej do czynienia z wdrożeniami wyspowymi. Nawet te przedsiębiorstwa, które korzystają z zintegrowanych systemów klasy ERP, w większości przypadków wspomagają się pracą z arkuszem kalkulacyjnym Excel, który absolutnie nie pasuje do koncepcji rewolucji przemysłowej 4.0. Spora część firm stoi też w obliczu konieczności wymiany systemów IT, bo te, z których korzystają obecnie, nie są w stanie wesprzeć ich w rozwoju. Były wdrażane w innej rzeczywistości, na innym etapie rozwoju przedsiębiorstwa. W mniejszych firmach rzeczywistość zazwyczaj wygląda gorzej, spora ich część znajduje się na etapie Przemysłu 3.0 – częściowej automatyzacji. Daleko im do autonomicznej produkcji – mówi A. Faleńczyk.

Źródło: Freepik.com

Wśród rozwiązań, które w największym stopniu wpływają na produktywność procesów wytwórczych R. Bruzda (RamBase) wymienia systemy: ERP, MES, IoT, APS i MRP zapewniając, że kompleksowe platformy integrują je w spójną, efektywnie zarządzaną całość. – Systemy ERP, takie jak chmurowe rozwiązanie RamBase, są fundamentem nowoczesnej produkcji. Zapewniają kompleksowe zarządzanie wszystkimi aspektami działalności – od planowania produkcji, poprzez kontrolę kosztów, aż po logistykę i zarządzanie jakością. Dzięki zaawansowanym funkcjom harmonogramowania i ewidencji produkcji, przedsiębiorstwa mogą precyzyjnie planować wykorzystanie zasobów, optymalizować procesy oraz minimalizować straty wynikające z przestojów – dodaje R. Bruzda. Wspomina również o wbudowanych narzędziach do analizy kosztów rzeczywistych i kalkulowanych, umożliwiających lepszą kontrolę budżetu oraz podejmowanie trafnych decyzji biznesowych. Wśród kluczowych narzędzi wymienia też MES (Manufacturing Execution System), który zapewnia bieżące monitorowanie produkcji i pozwala na szybkie reagowanie na wszelkie odchylenia od założeń. – RamBase integruje te funkcjonalności, umożliwiając śledzenie wydajności maszyn i operatorów oraz optymalizację obciążenia poszczególnych stanowisk. Połączenie MES z IoT (Internetem Rzeczy) pozwala na automatyczne zbieranie danych z urządzeń produkcyjnych, co przekłada się na zwiększoną efektywność i lepszą przewidywalność awarii – tłumaczy R. Bruzda i dodaje, że RamBase wspiera procesy MRP (Material Requirements Planning), zapewniając precyzyjne planowanie zakupów i dostępność surowców – dokładnie na czas. Nie pomija również systemów zarządzania jakością i traceability, które pozwalają na pełne śledzenie komponentów i procesów w całym łańcuchu dostaw.'

Klienci coraz częściej oczekują spersonalizowanych produktów, co oznacza konieczność dynamicznego zarządzania harmonogramami i zasobami. Fabryki potrzebują zatem narzędzi, które umożliwią im bieżące monitorowanie procesów i szybkie reagowanie na zmiany.

Narzędzia do wykorzystania

A. Faleńczyk (PSI Polska) potwierdza wzrost zainteresowania rozwiązaniami, które ułatwiają skok technologiczny. – Platforma PSIasm, składająca się z systemów klasy APS, MES i SCADA, daje możliwość wejścia w świat digitalizacji procesów. Wśród naszych klientów, którzy zdecydowali się na takie kompleksowe rozwiązanie, możemy wskazać na firmę KAN z Białegostoku, która wdrożyła platformę PSIasm w trzech obszarach APS, MES i SCADA. Pozwoliło to na optymalizację procesu produkcyjnego oraz osiągniecie zakładanych przed wdrożeniem KPI dotyczących redukcji kosztów oraz opóźnień. Kolejnym klientem, który realizuje takie kompleksowe wdrożenie platformy PSIasm, jest duży koncern z branży automotive, będący dostawcą największych globalnych marek poziomu Tier 1. Mam nadzieję, że postępująca w przedsiębiorstwach produkcyjnych cyfryzacja oraz ciągłe dążenie do doskonalenia procesów będą skutkowały tym, że coraz więcej przedsiębiorstw będzie się decydowało na kompleksowe wdrożenie platformy PSIasm, a nie tylko na projekty dotyczące samego systemu APS czy APS + MES – wylicza A. Faleńczyk

R. Bruzda (RamBase) rekomenduje RamBase, system dostarczający zintegrowane rozwiązania, wspierając przedsiębiorstwa w budowaniu inteligentnych i efektywnych fabryk. – Systemy ERP, takie jak RamBase, umożliwiają pełną kontrolę nad procesami – od planowania produkcji, przez zarządzanie zasobami, aż po analizę kosztów i rentowności. Dzięki zaawansowanemu harmonogramowaniu i interaktywnym wykresom Gantta, RamBase pozwala na dynamiczne dostosowywanie planów produkcyjnych w oparciu o aktualne dane, co zwiększa wydajność i minimalizuje przestoje. System ten integruje się również z innymi kluczowymi rozwiązaniami, takimi jak MES czy IoT, co pozwala na płynny przepływ informacji i natychmiastową reakcję na zmieniające się warunki na hali produkcyjnej. MES, czyli system zarządzania wykonaniem produkcji, jest kluczowy dla monitorowania i optymalizacji procesów w czasie rzeczywistym. Narzędzia MES w RamBase umożliwiają bieżące śledzenie pracy maszyn i operatorów, automatyczną rejestrację parametrów procesów oraz analizę wydajności – tłumaczy nasz rozmówca, zwracając też uwagę na integrację z technologią IoT, co pozwala zaś na gromadzenie danych bezpośrednio z urządzeń, umożliwiające predykcyjne utrzymanie ruchu (Predictive Maintenance) oraz szybkie reagowanie na nieplanowane przestoje. Dzięki temu przedsiębiorstwa mogą znacząco zwiększyć efektywność operacyjną i zmniejszyć koszty eksploatacyjne. R. Bruzda przypomina również, że w ramach koncepcji Przemysłu 4.0 kluczową rolę odgrywają także systemy automatycznej identyfikacji oraz znakowania, oparte na kodach kreskowych i RFID, a zaszyte w RamBase rozwiązania barecode’owe wspierają szybkie i precyzyjne śledzenie materiałów oraz produktów na każdym etapie produkcji czy logistyki, redukując błędy i przyśpieszając operacje magazynowe.

Michał Adam

Ten i inne artykuły znajdziesz w czasopiśmie Kaizen – dostępnym w naszym sklepie