Z Pawłem Siembabem, Global Client Executive w Dassault Systèmes o planowaniu produkcji w Inteligentnych Fabrykach, nowych technologiach i systemach APS, rozmawiał Sławomir Erkiert.

Sławomir Erkiert: – Pandemia w większości sektorów odciska swoje piętno. Firmy muszą się dostosować szczególnie, gdy zrywają się łańcuchy dostaw. Okazuje się, że doskonale sprawdzają się w tym okresie technologie cyfrowe, narzędzia online czy tez praca w chmurach cyfrowych. Czy platforma 3DEXPERIENCE Dassault Systèmes może być praktycznym rozwiązaniem dla firm w tym okresie?

– Zgadza się, firmy nie mogą pozwolić sobie na utratę ciągłości biznesowej. Priorytetem jest dziś zagwarantowanie szybkiej reakcji organizacji na zmieniające się warunki na rynku, zmiany w popycie i w łańcuchu dostaw. Platforma 3DEXPERIENCE jest rozwiązaniem, które poprzez integrację wszystkich osób w ramach jednego, spójnego procesu, zapewnia oczekiwaną elastyczność i możliwość adaptacji do zmian.

Jak dokładnie działa Państwa platforma i dlaczego warto z niej skorzystać?

– 3DEXPERIENCE pozwala na zarządzanie w ramach wspólnego procesu wszystkimi etapami pracy nad produktem: od pomysłu poprzez inżynierię, konstrukcję, produkcję, sprzedaż i marketing, aż po wycofanie z użytkowania. Jest to możliwe dzięki likwidacji silosów informacyjnych wewnątrz firmy i umożliwieniu uczestnikom projektu dostępu do pojedynczego źródła wiedzy, właściwych narzędzi, zarządzanych w ramach wspólnego procesu i wykorzystaniu intuicyjnego interfejsu użytkownika. Dzięki temu zmiany zainicjowane w jednym punkcie organizacji są automatycznie i w czasie rzeczywistym widoczne przez wszystkich uczestników procesu, a źródłem wiedzy o produkcie dla wszystkich osób jest jeden, właściwie zarządzany model.

A czy jest jakiś schemat lub scenariusz wg którego firma może się przygotować na wprowadzenie tego typu innowacyjnego rozwiązania?

– Podejściem, które proponujemy, jest organizacja dedykowanej analizy procesów w firmie, na podstawie której możemy przedstawić aktualny stan przedsiębiorstwa i wskazać obszary, które w największym stopniu skorzystają biznesowo na transformacji. Po analizie przedstawiamy również zestawienie korzyści wynikających z implementacji platformy 3DEXPERIENCE, pomagając w określeniu opłacalności oraz sekwencji wdrożenia.

W kontekście platform cyfrowych możemy także wspomnieć o zaletach cyfrowej ciągłości, która dotyczy zdolności do ciągłego wykorzystywania informacji cyfrowych tak długo, jak jest to wymagane. To, co stanowi użyteczne, będzie się jednak różnić w zależności od potrzeb każdej organizacji. Jakie więc wartości cyfrowa ciągłość może przynosić firmom produkcyjnym?

– Jednym słowem – ogromne. Żeby to zobrazować, spróbuję pokazać, jak aktualnie wygląda w większości firm proces wykorzystania danych produktowych. Dla uproszczenia załóżmy, że firma o której mówię, realizuje proces tworzenia swojej wartości w ramach tylko czterech działów – działu sprzedaży, działu konstrukcyjnego, działu narzędziowego – przygotowującego oprzyrządowanie wymagane do stworzenia naszego produktu i działu produkcji. Każdy z tych działów dysponuje oddzielnym, specyficznym do swojej funkcji oprogramowaniem. Dział sprzedaży wykorzystuje rozwiązanie CRM i wprowadza zamówienia do systemu ERP, dział konstrukcyjny pracuje w rozwiązaniu CAD, dział narzędziowy wykorzystuje inne rozwiązanie CAD, dział produkcyjny realizuje produkcję w oparciu o dokumentację papierową przygotowaną przez dział konstrukcyjny i narzędziowy, posiłkując się planem produkcji w excelu, stworzonym na podstawie kolejki zamówień z ERP. Transfer danych pomiędzy poszczególnymi rozwiązaniami jest jednokierunkowy i polega na konwersji statycznych danych na inny format, zakłada straty i brak możliwości odwrócenia procesu. Komunikacja opiera się na nieustrukturyzowanej i nieśledzonej wymianie telefonów, maili i wielu fizycznych spotkaniach. Jakakolwiek zmiana, zasygnalizowana na dowolnym etapie tego łańcucha wywołuje ponowną iterację dużej części procesu, wiążąc się z ogromnym ryzykiem, że któryś z jego elementów wciąż pracuje w oparciu o stare dane. Tracimy czas na odtwarzanie danych na podstawie subiektywnych i często niejednoznacznych instrukcji współpracowników, powielając już istniejące modele i zastępując je niezarządzanymi wersjami i rewizjami. Dassault Systèmes proponuje, by od samego początku procesu tworzyć i na kolejnych etapach stopniowo uszczegóławiać jeden model produktu, właściwie zarządzany i dostępny dla każdego z pracowników zaangażowanych w realizację tych działań. Każda zmiana, inicjowana na dowolnym etapie procesu, jest w czasie rzeczywistym odzwierciedlona w produkcie i w należyty sposób śledzona i zarządzana. Pracownik z produkcji będzie miał możliwość zasygnalizowania problemu z procesem montażu, wskazując przyczynę problemu bezpośrednio na modelu 3D. Ta informacja od razu trafia do działu konstrukcyjnego i w zależności od przyjętego sposobu działania albo wyzwala natychmiastową akcję albo też jest kumulowana, tworząc mapy powtarzających się problemów, które to z kolei są analizowane i naprawiane przez dział konstrukcyjny. Takie podejście wielokrotnie skraca czas reakcji na zainicjowaną zmianę, zwiększając możliwości dostosowania się do potrzeb.

Państwa platforma dostępna jest m.in. w modelu chmurowym. Jak wygląda kwestia bezpieczeństwa danych przechowywanych w chmurach obliczeniowych?

– Platforma 3DEXPERIENCE jest dostępna w wielu różnych modelach - możemy się w pełni dostosować do wymagań i potrzeb naszych klientów, oferując implementacje w infrastrukturze Klienta, czy też w ramach chmury publicznej, bądź też prywatnej. Jeżeli chodzi o kontrolę nad danymi, to Dassault Systèmes w celu zaoferowania najwyższych standardów bezpieczeństwa danych oraz samej platformy 3DEXPERIENCE, wdrożyło i ściśle realizuje najlepsze praktyki zdefiniowane w:

- ISO 2700x a w szczególności ISO 27002

- NIST 800

- Metodologie OWASP

- Ramowy zbiór praktyk CobIT

To, o czym rozmawiamy, wiąże się również z rozwojem Internetu Rzeczy. Jakie są obecnie trendy panujące w tym zakresie także w odniesieniu do coraz większej liczby wykorzystywanych danych w platformach cyfrowych?

– Możliwość śledzenia każdego komponentu czy też fragmentu procesu stała się już faktem, ma to wpływ na niespotykaną dotychczas ilość informacji, które usprawniają tworzenie szczegółowych wirtualnych bliźniaków, dokładnych predykcji procesów napraw, czy też komunikowania ze sobą maszyn. Większość firm zdała sobie już sprawę, że zbieranie informacji to jedna rzecz, bardziej istotne jest to, co możemy z tymi danymi zrobić i w jakim celu je wykorzystać. Bardzo ważne stają się rozwiązania pozwalające te ogromne zasoby przefiltrować i skorelować ze sobą w celu uzyskania informacji wartościowych dla naszego biznesu. Coraz więcej firm jest również zainteresowanych śledzeniem trendów oraz reakcji klientów na oferowane produkty w internecie i social mediach, często takie analizy stają się częścią procesu wsparcia istniejących na rynku, czy też definicji nowych produktów.

W planowaniu i harmonogramowaniu produkcji od lat wykorzystuje się programy ERP. Zdaniem wielu ekspertów jednak dzisiaj już tego typu oprogramowanie nie wystarcza. Czy Pana zdaniem faktycznie planowanie produkcji w ERP jest niewystarczające?

– Zgadzam się z tą opinią. Systemy ERP zostały stworzone w zupełnie innym celu i to co oferują w zakresie planowania, to stworzenie kolejki zleceń produkcyjnych w trybie „nieskończonych zasobów produkcyjnych”. Systemy APS pozwalają natomiast na uwzględnienie w procesie planowania ograniczonych i skończonych zasobów produkcyjnych, oddając bardziej realistyczny obraz łańcucha dostaw. Poprzez uwzględnienie w planie wszystkich istniejących ograniczeń - od wąskich gardeł i niedoborów materiałów, po harmonogramy konserwacji - organizacja uzyskuje jasny obraz swojego realnego potencjału produkcji. Planowanie w tym modelu jest również bardziej zwinne, ponieważ pozwala planistom na dokładniejszy wgląd w dostępne zasoby i inne kluczowe szczegóły operacyjne, które można modyfikować w przypadku wystąpienia zakłóceń.

Dassault Systèmes jest jednym z wiodących dostawców oprogramowania PLM i systemów APS na rynku. Czy mógłby Pan pokrótce przedstawić najważniejsze atuty systemów APS dostępnych w Państwa ofercie? Większość firm zdała sobie już sprawę, że zbieranie informacji to jedna rzecz, bardziej istotne jest to, co możemy z tymi danymi zrobić i w jakim celu je wykorzystać. Bardzo ważne stają się rozwiązania pozwalające zasoby przefiltrować i skorelować w celu uzyskania informacji wartościowych dla biznesu.

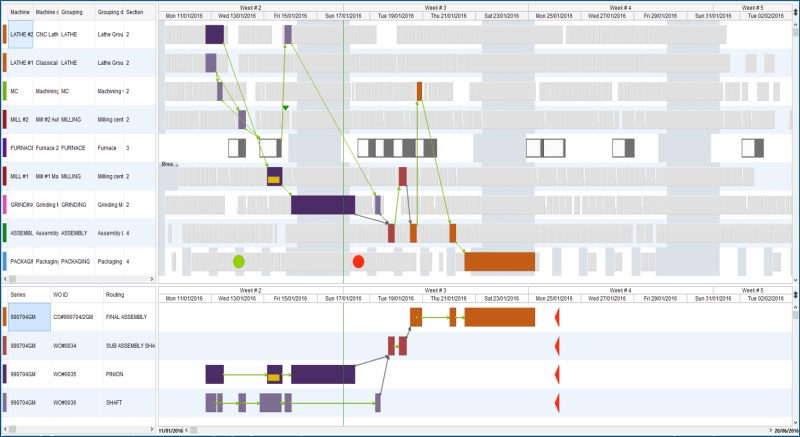

– System DELMIA Ortems od Dassault Systèmes został zbudowany wokół platformy 3DEXPERIENCE, która pomaga uczestnikom projektu skoordynować działania związane z planowaniem i produkcją, a także informować się nawzajem o ich statusie i dalszych krokach. Oprogramowanie DELMIA Ortems pozwala na jednoczesne planowanie zdolności produkcyjnych oraz wykorzystania materiałów, przy uwzględnieniu ograniczeń w zakresie zasobów oraz w systemie produkcyjnym. Zastosowanie optymalizacji w procesie planowania umożliwia systemowi rozważenie kompromisów w opracowywaniu najlepszej kolejki zleceń i harmonogramów pracy, zakupów, wykorzystania dostępnych zasobów, kosztów i poziomów zapasów. W oparciu o moc symulacji i wykorzystanie scenariuszy „co jeśli”, DELMIA Ortems pozwala znaleźć najkorzystniejszą strategię w planowaniu i harmonogramowaniu produkcji. W efekcie firmy korzystające z tego zaawansowanego podejścia do planowania są w stanie znacznie skrócić czas realizacji produkcji w wyniku lepszego przepływu pracy, zmniejszenia zapasów produkcji w toku, znacznie krótszego czasu konfiguracji i bezczynności sprzętu, czy choćby elastyczności wynikającej z krótkich okresów cyklu.

Narzędzia do optymalizacji planowania i harmonogramowania produkcji (APS) pozwalają na pełne wykorzystanie mocy produkcyjnych i szybką reakcję na zmiany.

Czy w takim razie Pana zdaniem można stwierdzić, że firmy znając tego typu rozwiązania cyfrowe wyciągnęły odpowiednie wnioski, stały się bardziej elastyczne w swoim podejściu np. do procesów planowania produkcji i generalnie do transformacji cyfrowej w przedsiębiorstwie?

– Polskie firmy powoli przekonują się do wartości transformacji cyfrowej i jej wpływu na biznes, jednak często jeszcze dotyczy to adresowania punktowych stref w przedsiębiorstwie jak ERP, MES czy APS. Oczywiście samo w sobie jest to dobrym krokiem, implementacja tych rozwiązań momentalnie wpływa na poprawę rentowności w tych obszarach, jednakże tylko holistyczne podejście i implementacja platform obsługujących całość procesu wytwarzania wartości, zapewnia maksymalną możliwą elastyczność i przewagę konkurencyjną na rynku.

Ten i inne artykuły znajdziecie w czasopiśmie Kaizen – dostępnym w naszym sklepie