Innowacje systemu pozwalają na dopasowanie rozwiązania do aktualnych potrzeb zakładów produkcyjnych. Okazuje się, że nie wszędzie tradycyjny Andon daje korzyści, których spodziewa się kierownictwo fabryki. Aktualnie istnieją różnorodne rozwiązania, które usuwają praktycznie wszystkie niedoskonałości tradycyjnego systemu.

Jaki jest obecny stan wdrożenia systemu Andon w fabrykach?

Kilkakrotnie podczas spotkań z kierownictwem produkcji zakładów przemysłowych spotkaliśmy się ze stwierdzeniem, że „Andon nie działa”. We wszystkich przypadkach sytuacja była spowodowana ograniczoną widocznością lamp zamontowanych przy konkretnym stanowisku (gnieździe produkcyjnym). Często spowodowane jest to jest dużą ilością urządzeń i wyposażenia linii produkcyjnej, wielkością hali i układem kolejnych etapów produkcji. Dodatkowo lampy zamocowane w miejscu powstania awarii nie są widoczne dla osób odpowiedzialnych za rozwiązywanie problemów. Zwykle serwis, UR lub lider znajdują się w innej części hali produkcyjnej i nie są w stanie zaobserwować zmiany statusu na zamontowanych lampach. Osoba powiadamiana musiałaby być praktycznie obecna w miejscu przywołania – równie dobrze w takim przypadku mogłaby być powiadomiona ustnie przez operatora. Firma po wdrożeniu początkowo dumnie cieszyła się z posiadania systemu Andon, który w rzeczywistości dawał tylko złudzenie skutecznego systemu przywoławczego.

W innej fabryce po wdrożeniu analogowego systemu Andon ostatecznie nie podłączono lamp. Firma zainwestowała w sprzęt i wdrożenie, ale ostatecznie przerwała projekt ze względu na małą skuteczność rozwiązania, stwierdzoną na podstawie testów na kilku stanowiskach. Powód był podobny jak wyżej opisywaliśmy, czyli mała skuteczność powiadamiania i niskie szanse na zwrot z inwestycji. Firma ostatecznie szukała lepszego rozwiązania, które w dobie Przemysłu 4.0 daje także możliwość monitorowania, zbierania i analizowania parametrów produkcyjnych.

Co zrobić, by system Andon działał skutecznie?

Powiadomienie powinno być widoczne nie tylko w miejscu zdarzenia, ale przede wszystkim powinno docierać do osoby, która może skutecznie zareagować na zdarzenie i przeciwdziałać jego skutkom. Dobrą metodą jest skorzystanie z systemu, który do powiadomień wykorzystuje nowoczesne metody komunikacji, takie jak SMS, e-mail, komunikat telefoniczny czy też powiadomienie na telefon komórkowy lub smartwatch.

Istotne jest, by każde powiadomienie było rejestrowane, a czasy zgłoszenia, reakcji oraz rozwiązania automatycznie mierzone i optymalizowane. Rejestrowanie zdarzeń i inspekcja dobrze wpływają na wprowadzanie zmian organizacyjnych w miejscu pracy, skutecznie też motywują ludzi do osiągania lepszych wyników. Uwidocznienie na ekranach lub telewizorach zarejestrowanych zdarzeń oraz czasów (transparencja działań fabryki) jest dodatkowym czynnikiem pozytywnie wpływającym na zmiany i usprawnienia na linii produkcyjnej.

Aktualnie w fabrykach z jednej strony minimalizuje się straty wynikające z awaryjności maszyn, z drugiej zwraca się uwagę na czynnik ludzki – w wielu przypadkach kluczowy dla całej produkcji. Często bywa tak, że koszty pracownicze są znacznie mniejsze od kosztów wstrzymania działania maszyny (w dużej mierze zależne to od specyfiki fabryki i urządzeń, które są stosowane). W takim przypadku ważne jest uszczelnienie systemu w taki sposób, by móc wykonać skuteczną inspekcję działań ludzi, które występują w kontekście danej maszyny. Chcemy mieć możliwość nie tylko skutecznego rozwiązania problemu, ale przede wszystkim powinniśmy poznać realną jego przyczynę.

Jak przetransformować tradycyjny system Andon w nowoczesny, zgodny z koncepcją Przemysłu 4.0?

Dobrą metodą jest skorzystanie z gotowego rozwiązania oferowanego w modelu SaaS (ang. Software as a Service). Systemy oferowane w tym modelu rozliczane są za używane zasoby i umożliwiają dostosowanie z poziomu panelu administratora przez cały czas użytkowania – system adaptuje się do zmieniających się warunków w fabryce. Przykładem takiego rozwiązania może być AndonCloud, który działa analogicznie jak usługi Google (np. Gmail) lub subskrypcje licencji Microsoft.

Zazwyczaj nie są wymagane żadne dodatkowe prace programistyczne, które są drogie i czasochłonne. Systemy tego typu można bezpłatnie przetestować przed wdrożeniem, wykorzystując do tego komputery lub tablety dostępne przy stanowiskach pracy. Jeżeli firma jeszcze ich nie posiada, to jest być może dobry moment na wdrożenie, aby wpisać się w obecny trend w rewolucji Industry 4.0.

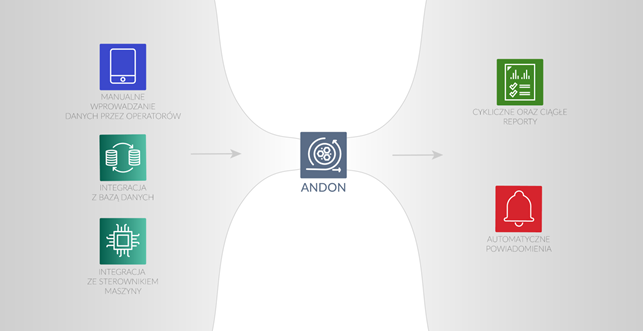

Wprowadzenie nowoczesnego Andona pozwala fabryce sprawnie funkcjonować również w przypadku kryzysu (system działa mimo wszystko). Dodatkową wartością nowoczesnego systemu Andon jest możliwość zbierania danych z maszyn oraz wprowadzanych przez operatorów w celu ich przetwarzania, wizualizacji i analizy. Dane zgromadzone w ten sposób w prosty sposób można wykorzystać także do rozwiązań Predictive Maintenance oraz rozwiązań opartych o sztuczną inteligencję.

Porównanie trzech generacji systemów AndonWraz z rozwojem nowoczesnych technologii rozwinął się również system Andon, który ewoluował od prostego systemu do rozwiązania wykorzystującego nowe możliwości IT (tj. IIoT, Cloud Computing, Artificial Intelligence, itp.).

| System | Andon 2.0 (starej generacji) |

Andon 3.0 | Andon 4.0 |

| Sterowanie | przyciski mechaniczne | komputer / przyciski mechaniczne |

komputer / przyciski mechaniczne / tablet / telefon |

| Zasięg | lokalny | lokalny | globalny |

| Przywoływania / Powiadomienia | |||

| Widoczność | miejsce pracy | hala produkcyjna, fabryka | dowolne miejsce (Internet) |

| Lampy (wizualne) | ✔ | ✔ | ✔ |

| Wiadomość e-mail | ✘ | ✘ | ✔ |

| Wiadomość SMS | ✘ | ✘ | ✔ |

| Komunikat telefoniczny (VMS) | ✘ | ✘ | ✔ |

| Powiadomienia przez aplikację mobilną |

✘ | ✘ | ✔ |

| Powiadomienia przez smartwatch |

✘ | ✘ | ✔ |

| Powiadomienia przez czat firmowy | ✘ | ✘ | ✔ |

| Analityka | |||

| Dostępność | ✘ | czasami | ✔ |

| Wydajność | ✘ | czasami | ✔ |

| Jakość | ✘ | czasami | ✔ |

| OEE | ✘ | czasami | ✔ |

| Premie | ✘ | czasami | ✔ |

| Wdrożenie | |||

| Wymagane dedykowane okablowanie | ✔ | ✘ | ✘ |

| Wykorzystanie sieci lokalnej |

✘ | ✔ | ✔ |

| Wykorzystanie sieci Wi-Fi |

✘ | ✘ | ✔ |

| Wykorzystanie komputerów przy stanowiskach | ✘ | ✔ | ✔ |

| Dostęp do sieci Internet | ✘ | ✘ | ✔ |

| Wdrożenie na infrastrukturze dostawców cloud (Amazon AWS / Microsoft Azure / Google GCP) |

✘ | ✘ | ✔ |

| Czas wdrożenia | kilka tygodni | kilka tygodni | kilka godzin |

| Zobowiązanie umowne (utrata zwinności organizacji) |

długoterminowe (kilka lat) |

długoterminowe (kilka lat) |

krótkoterminowe (miesięczne) |

| Koszty | |||

| Płacisz za to, czego używasz (Pay as you go) |

✘ | ✘ | ✔ |

| Oszczędzasz przy rezerwacji zasobów (Save when you reserve) |

✘ | ✘ | ✔ |

| Całkowity koszt utrzymania (Total cost of ownership – TCO) | wysoki | wysoki | niski |

| Koszty zakupu oprogramowania | wysokie | wysokie | niskie |

Więcej informacji na: www.andoncloud.com